autoweb.cz > Škoda > Škoda Auto bojuje proti koronaviru 3D tiskem: Místo tajných prototypů vyrábí respirátory

Škoda Auto bojuje proti koronaviru 3D tiskem: Místo tajných prototypů vyrábí respirátory

Respirátor, který se dá vyrábět na specifických typech 3D tiskáren a přitom splňuje nejnáročnější kritéria ochrany, vyvinuli na půdě Českého institutu informatiky, robotiky a kybernetiky (CIIRC) Českého vysokého učení technického (ČVUT). Opakovatelně využitelný respirátor pomáhá chránit nositele před nákazou novým koronavirem a je určen především pro lékaře a další „bojovníky v první linii“. Celá fáze od začátku vývoje respirátoru po jeho certifikaci a start malosériové výroby trvala pouhý týden.

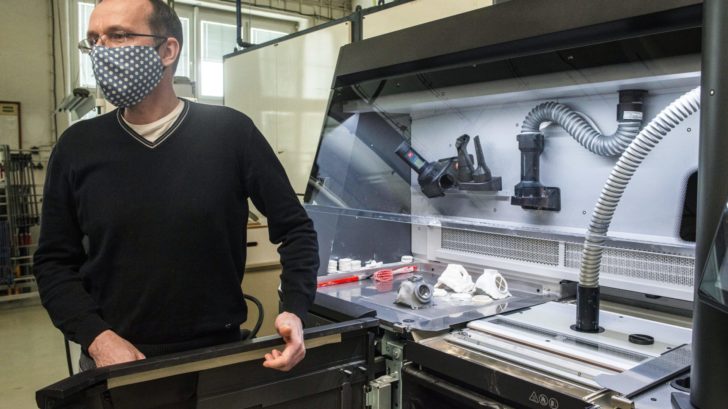

Na produkci respirátoru CIIRC RP95-3D se teď mohou podílet společnosti, které vlastní některý ze tří typů 3D tiskáren HP pracujících s metodou Multi Jet Fusion. Stačí kontaktovat vědce z ČVUT. Jednu z několika tiskáren tohoto typu v České republice vlastní i Škoda Auto, která se ihned do výroby zapojila.

Nejvhodnější materiál

„Na ČVUT zvolili metodu tisku Multi Jet Fusion z polyamidu PA-12. Tato metoda tisku zajistí, že vznikne homogenní materiál, který nemá zřetelné vrstvy a není porézní. To je základní předpoklad pro to, aby se v něm nedržely viry a dal se dobře dezinfikovat,“ vysvětluje volbu vědců David Vaněk, vedoucí EGV – oddělení stavby prototypů a modelů Škoda Auto.

Přípravu produkce respirátoru začali on a jeho kolegové nejdříve sérií pěti ověřovacích prototypů, následně už šla do tisku větší série masek a po postupné optimalizaci celého procesu tisku teď umí na tiskárně ve Škoda Auto v rámci jedné tiskové procedury vytisknout najednou 60 masek. „Vše se ladilo tak, aby masky byly v tiskové sadě co nejblíže sobě, vzájemně se přitom nijak neovlivňovaly a tisk byl co nejefektivnější,“ říká Martin Sova, koordinátor výroby plastů a kompetenčního centra 3D tisku v oddělení stavby prototypů.

Tisk jedné sady totiž trvá šestnáct hodin, následuje fáze zchlazování, která trvá zhruba stejnou dobu. Celý proces výroby je zároveň optimalizován tak, aby vznikaly skutečně stejné díly respirátorů, ať se tisknou kdekoli. „Ta opakovatelnost je nesmírně důležitá kvůli certifikaci, jen maska vyrobená touto metodou podmínky certifikace splňuje,“ vysvětluje Martin Sova, proč je potřeba použít profesionální stroje a nelze respirátory tisknout třeba na domácích tiskárnách.

V oddělení EGV teď tedy místo dílů pro testovací prototypy vozů denně vznikne 60 kompletů pro respirátory. Vytištěné komplety se skládají ze čtyř dílů: hlavní masky, záslepky, redukce pro připevnění filtru a výdechové krytky. Díly putují k firmě 3Dees, která shromažďuje části od dalších dodavatelů a zajišťuje finální montáž. Hotové respirátory, které lze používat opakovaně a opakovaně je dezinfikovat a jejichž filtry vydrží v provozu až týden, pak míří na ministerstvo zdravotnictví, které řídí jejich distribuci na místa, kde jsou nejvíce potřeba.

Po vrstvách

Celý proces výroby trvá desítky hodin proto, že se respirátory tisknou po vrstvách metodou spékání polyamidového prášku za pomoci infrazáření. V prvním kroku je na pracovní plochu nanesena vrstva prášku. „Nato po vrstvě přejede tisková hlava, která vypouští dvě látky, kterými v podstatě nakreslí další vrstvu hotového dílu. Potom přejede hlava s infrazářičem a prášek s látkami reaguje tak, že vznikne pevný materiál,“ vysvětluje princip tisku Martin Sova. Pracovní deska pak v dalším kroku sjede v tiskovém boxu o tloušťku vrstvy níže a vše se opakuje dokola a dokola.

Po dokončení je potřeba celek nechat vychladnout, jelikož teplota při spékání infračerveným zářením stoupá až na 180 stupňů Celsia. Celý tiskový box je přitom pečlivě utěsněn, aby z něj při tisku prášek nijak nemohl uniknout a hotové části se tedy nepohnuly, což by tisk zkazilo. A proto i chladnutí toho velkého celku trvá relativně dlouho. Přesto je to podle Martina Sovy i Davida Vaňka zdaleka nejefektivnější metoda výroby 3D tiskem.

Dalším cílem je začít respirátory vyrábět sériově. K tomu jsou ovšem potřeba formy pro vstřikování plastů, jejichž příprava trvá několik týdnů. Proto je metoda 3D tisku v současnosti tou nejlepší volbou, jak rychle zajistit respirátory alespoň pro ty nejkritičtější případy použití.

„Našich 60 kompletů pro respirátory denně budeme dodávat, dokud to bude potřeba,“ říká David Vaněk. Až to situace dovolí, vrátí se 3D tiskárna ke své obvyklé produkci dílů pro prototypy budoucích vozů značky Škoda.